アライのヘルメット講習会に参加してきました。

大宮駅の中心通りを歩くこと10分でアライ本社に着きます。

この講習会はアライヘルメット販売店向けの内容で、工場見学と座学を朝10時から夕方6時までみっちり行うというヘビーなものであります。

最初に新井理夫(みちお)社長が登場され、アライヘルメットの歴史とアライのヘルメットに対する姿勢を伺いました。自身がバイク乗りであることを強調されておられましたね。その後、名刺交換を交え、講習参加者(7名)に気さくに対応されていましたが、さすがにちょっと緊張しました。

ここに講習会のレポートを行わせていただきます。

アライヘルメットの歴史

ざっくりとアライの歴史を述べますと京橋の帽子屋2代目の新井廣武氏(理夫社長の父)が、太平洋戦争時、軍事用のかぶり物を量産するための工場を、現在の大宮の地に造ったのがアライヘルメットの始まりとのこと。(1937(昭和12)年)

■戦後、建築用ヘルメットを作りはじめ、1952(昭和27)年、オートバイ用ヘルメットを日本で初めてFRPで製造し、川口オートに納品します。

■1958(昭和33)年にはFRP製の帽体に発泡スチロールのライナーを組み合わせるという、現在のヘルメットの原型となる構造を確立します。

■1959(昭和34)年には早くも、現在につながるバッグ・モールド法による帽体製法を確立し、日本初のジェット型ヘルメットを発売します。(バッグ・モールド法を直訳すれば、袋成形法で、金型の中子にゴム製の風船を使用するものです)

■1967(昭和42)年、日本初のフルフェイス型ヘルメット(RX-7)を発売します。(ちなみに世界初のフルフェイスヘルメット、ベル・スターは1966(昭和41)年の発売でした)

■1977(昭和52)年、二重の帽体とその間にはさまれる衝撃吸収材によるcLc構造を確立。同年、星野一義、高橋国光両選手と契約を結び、4輪用ヘルメットに進出。(1977年のF1グランプリ in FISCOで使用される)

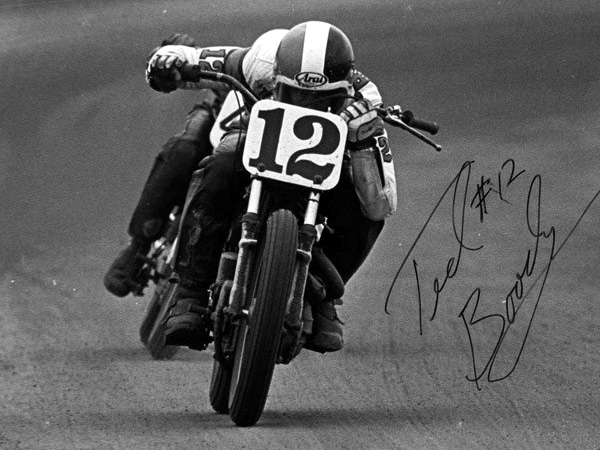

■1978(昭和53)年、初の海外ライダー、テッド・ブーディー・ジュニア(1977、78年ハーレー・ワークス所属)と契約。彼の口コミでUSライダーにアライヘルメットの高品質が喧伝されたとのことです。

■1986(昭和61)年、帽体原材料に現在も使用されている、より強度の高いスーパーファイバーを採用。これにより帽体が現在も使用されている Super cLc と称されるようになります。

以上となります。上記バッグモールド法、スーパーファイバーについては後で説明いたします。

個人的にはPOMS(1985年)は忘れられないですね・・・

ヘルメット製造工場

工場見学は、本社(帽体製造)、天沼倉庫(検品)、南台工場(塗装)、片柳工場(内装)と計4ケ所を回ります。

天沼倉庫(検品)

南台工場(塗装) / 片柳工場(内装)

大宮の本社工場での帽体生産は全体の20%程度で、4輪用、官公庁向け(自衛隊、警察、消防)、ギャンブルレース向け(競輪、競馬、モーターボート)が含まれます。残りの80%は群馬県の榛東工場の生産とのこと。

工場間の移動はコースター(マイクロバス)で、運転はアライの社員の方なのですが、元レーサーなんでしょうか?なかなかの運転っぷり・・・あのでかいマイクロバスをバイクの様に運転する方でした。(過去に酔ってしまった人もいるそうです(笑))

金型の設計、製作

ヘルメットの金型(メス型)は、自社設計・製作で、製作期間の短縮・コストの縮小・開発中の柔軟な変更などを実現しているそうです。

昔は、マスターモデル(オス型)を単品製作し、それを習い旋盤で写し取ってメス型を作っていましたが、現在は、3Dレーザー計測し、そのままCADデータ化しており、1週間かかっていた金型製作期間は1日に短縮されたとのことです。

金型はひとつのヘルメットに対し、サイズ別に3基(XS&S / M&L / XL)作るそうですが、5基(XXS / XS&S / M&L / XL / XXL)用意することもあるそうです。

帽体の成形

最初に本社工場で帽体の成形工程を見学します。施設内の撮影は一部を除いて禁止だったため、アライヨーロッパのHP上にあるイラストを引用して説明させていただきます。

まず帽体の一番外側となる原型が作られます。主材料はスーパーファイバーで、通常のグラスファイバーに比べ、価格は6倍、強度は1.3倍とのことです。細かく切られたスーパーファイバーは、スクリーンとよばれるオス型に吹き付けられ、型となります。

http://www.araihelmet-europe.com/

帽体を構成する各パーツを金型にセットします。

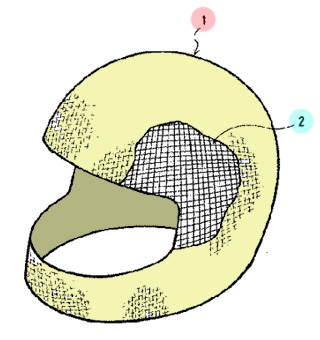

セットするパーツの種類と数はヘルメットの用途や価格によって異なるそうですが、最大といえる8層の構造を説明いたします。

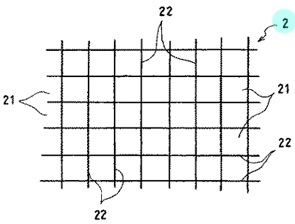

上図1の断面図

上図2の拡大図

外側から、

| ( 1 ) | 外層 :11 | スクリーンに吹き付けられたスーパーファイバーで作られた原型 |

| ( 2 ) | 補強材 | スーパーファイバーベルト(前頭部~側頭部~後頭部に渡る事故でぶつけやすい個所の強度を増す) |

| ( 3 ) | 中間層 :13 | ARマット(衝撃吸収材):131 |

| ( 4 ) | ARマット(衝撃吸収材) :132 | |

| ( 5 ) | ネット :22 | |

| ( 6 ) | ARマット(衝撃吸収材) :133 | |

| ( 7 ) | 内層 :12 | スーパーファイバー |

| ( 8 ) | 補強材 | ザイロンのクロス(頭頂部に貼り耐貫通性を高める) |

となります。

「二重の帽体とその間にはさまれる衝撃吸収材」というcLc構造を成立させるためには、最低、1組のスーパーファイバー製外層と内層、およびその間に挟まれるARマット、すなわち、(1)、(3)、(7)の3層が必要なわけです。なお、ARマットのARはARAIの意で、特殊繊維(ダイニーマ)で作られた不織布とのことです。

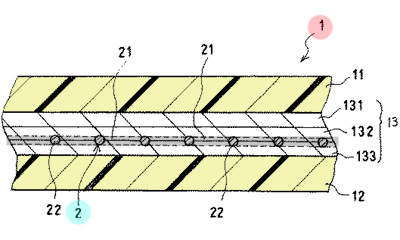

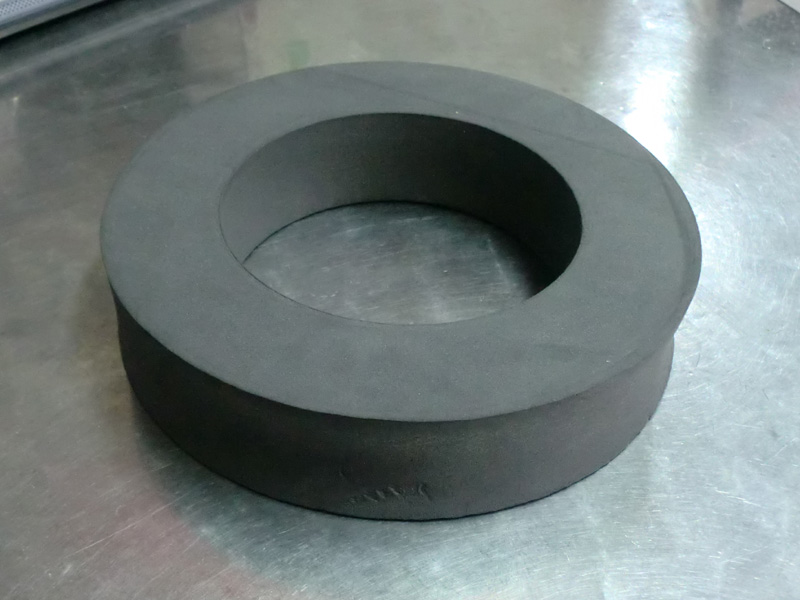

ここで重要なのは中間層の構造で、ARマット(132)と(133)の間にネット状の物質(22)が挟み込まれていることに注目です。講習当日の説明では、ネットはARマットのずれ防止に入れているとさらっと流されましたが、ネットの材質を聞くと「秘密」とのこと・・・これはアヤシイ。おそらくこのネットの効果は特許申請されている=公開されているだろうと調べてみたところ、やはり有りましたね。以下に抜粋、抄訳しておきます。

| 中間層は不織布からなり、3層は合成樹脂により一体成型される。不織布132と133の間に網状体2が介在する。

網状体2は、例えば、熱可塑性樹脂(ポリエチレン・ポリスチレン・ポリプロピレン・ポリ塩化ビニル等)や熱硬化性樹脂(フェノール樹脂・尿素樹脂・メラミン樹脂)のような軽量、且つ、伸縮性が少ない素材を用いて成型した成形品である。また、化学繊維や天然繊維を撚った糸を用いて網状に織ったものでもよい。 網状体2は、網目21…21を14mmとし、網部22…22の径を約2mmとして帽体1の形状に沿わせて成型されている。 このようにした網状体2は図2に示すように、介在された状態において網目21…21から不織布132,133の合成樹脂が貫通し、網部22…22を囲むように硬化することによって、網部22…22の表裏が不織布132,133相互に対して食い込んだ状態で硬化一体化される。 尚、本発明は、上記網状体を例示した位置、枚数で介在させるものに限定されず、その位置、枚数に関しては任意である。例えば、各層間全てに介在させてもよいし、不織布131,132,133間全てに介在させてもよい。 |

以上はネット(網状体)の形状と寸法・材料、それを用いた工法の説明ですが、以下がその効用となります。

| 測定に使用するヘルメット構造 A.本願発明品:内外各1層のFRP層間に、3層の不織布でなる中間層を有し、さらに、2層目と3層目の層間に1辺14mmの正方形の網目を有し、網部の径が約2mmの網状体を介在した帽体。網状体はポリプロピレンの成形品である。 B.比較品 :内外各1層のFRP層間に、3層の不織布でなる中間層を有した帽体。尚、網状体以外は本願発明品と全て同じ材料を用いて、夫々同厚の層を同構造で構成したものであり、これを用いたヘルメットの衝撃吸収性能についてはスネル規格に不合格である。 |

つまり、ネットが入っていない状態ではスネル規格の耐衝撃テストに合格しないヘルメットでも、同じ構造のままネットだけを入れれば合格するようになるわけです。ヘルメットの安全性能において、かなり重要なパーツと言うことが分かります。

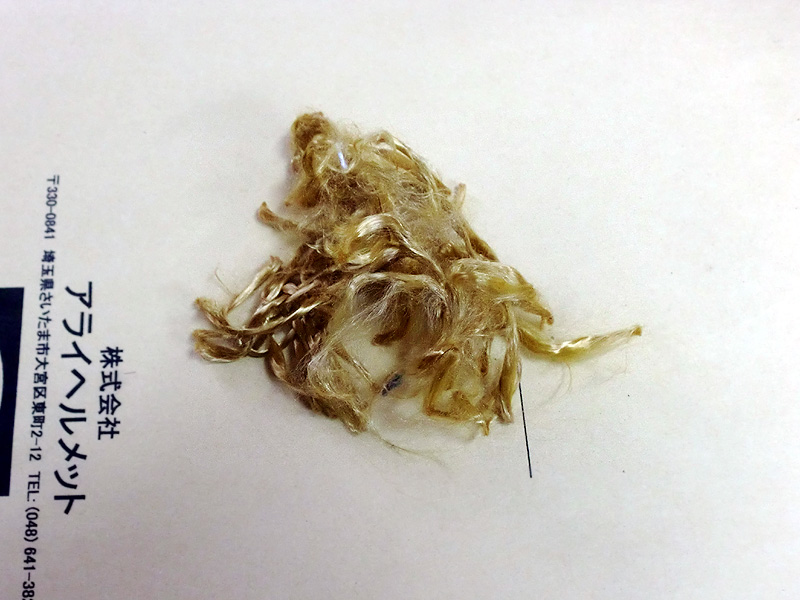

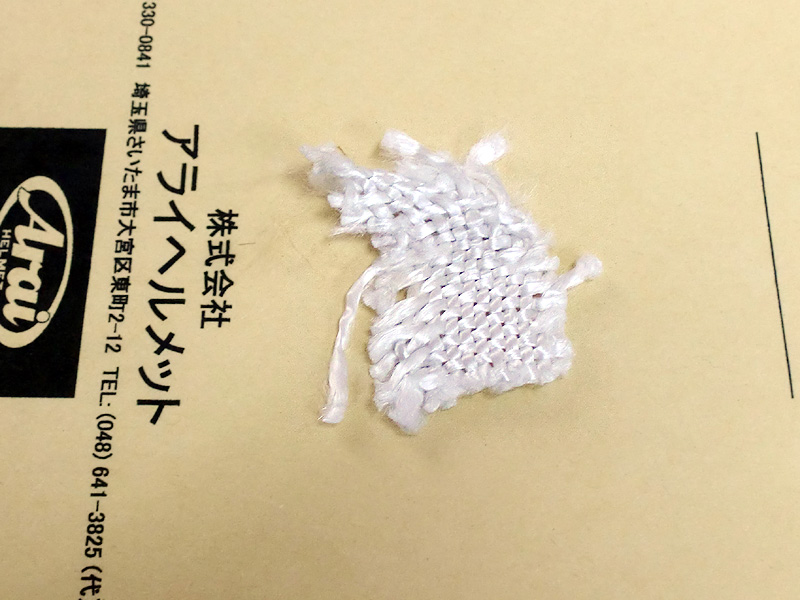

下の画像は、当日もらった材料の特性比較用試験片です。

左から

です。すべて試験片を手で曲げて折ってみた結果です。

これは頭頂部に貼るザイロンです。ポケットに入れおいたら編みがほぐれてしまいました。実際はロービングクロス状となっています。防弾チョッキに使用されており、ヘルメットでも耐貫通性を高めるために使用されています。

スーパーファイバーです。通常のガラス繊維との比較は、はさみで切ってその手ごたえの違いを感じたのだったかな・・・

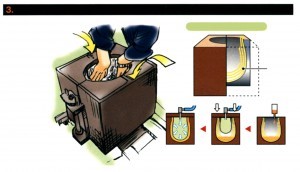

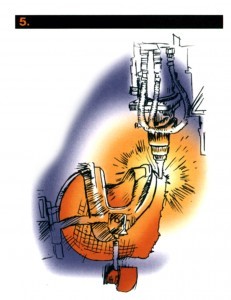

話を帽体成形に戻します。金型に材料がセットされると、バッグモールド法の主役であるバッグ(風船)が入れられ、アライ独自開発のポリエステル樹脂を流し込まれます。バッグに送る空気で内部から帽体を加圧しながら100度程度まで加熱して、ポリエステル樹脂を硬化させます。

http://www.araihelmet-europe.com/

金型を開くと硬化した帽体が出てきます。

http://www.araihelmet-europe.com/

スクリーン開口部や裾部のカットはロボット+レーザーを使用しています。機械らしい機械を使うのはこの工程のみ。他は文字通りハンドメイドです。レーザー採用の理由は、水やノコ刃でおこなうよりも精度が上がるからだそうです。一見、心配なレーザーによる発熱も人肌程度で素材の強度を落とさないとのこと。切り取られた廃材(や不良品の帽体)はコンクリートの材料になるそうです。

http://www.araihelmet-europe.com/

帽体検査

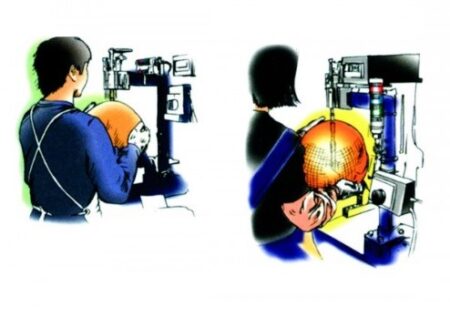

成形部門で1回、検査部門で1回の計2回、全数検査を行っているそうです。

当初、検査は1回のみで、レーサーに供給する帽体にだけ2回行っていたそうなんですが、市販品と差をつけるのを良しとしない現社長の判断で、1976年より全数に2回検査を行うことにしたそうです。

検査項目は、重量と厚みで、薄いと判明した個所にはスーパーファイバーのパッチを当てて補修します。逆に、規定より重い、厚いと判明したものは削って帳尻を合わせるのではなく、不良品として廃棄されます。

http://www.araihelmet-europe.com/

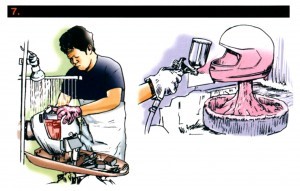

塗装工程

ヘルメットの商品性の命ゆえ、細心の注意と最大の手間がかかっておりました。よくも悪くも全く自動化されておらず、我々が想像できるヘルメットのペイントそのものでした。手作業で下地作り→手塗り→仕上がりのチェック→修正・・・といった地道な作業の集積。

http://www.araihelmet-europe.com/

塗り分けのためのマスキング作業や、最近急速な進歩を遂げているデカールによるラッピング作業などは女性がやられておりました。(自分のニッキー・ヘイデン・レプリカをニヤニヤ眺めながら、変に期待しないよう・・・「若い」女性ではないです)ちなみにデカールは、プラモデルのそれのように、1シートにヘルメット1つ分全てのパーツが印刷されていて、それを1パーツづつはがしてはヘルメットの指定の個所に貼っていく、という感じでした。

手間のかかるペイントはその多くが協力工場にも依頼されています。あるグレード以上のみ自社工場で塗っているという印象でした。

なお、国内市場では単色が好まれ、海外市場では派手なカラーリングが好まれる傾向にあるとのことです。

内装取り付け

この過程を経てヘルメットは完成です。具体的には塗装済みの帽体に、スチロール・ライナー、パッド類、トリム、あごひも、ベンチレーション、シールド、その他アクセサリの取り付けを行います。なんと驚くべきことに原材料から完成に至るまでの日数は実働20日=1ケ月もかかっているそうです。

アライの場合、パッド類以外は国産品とのこと。(パッド類は繊維品なので中国製でしょうか?聞くのを忘れておりました)また、統計的にも衝突時に重要な個所となりがちと判明している額部分には、絶対にギミック(格納式バイザーやベンチレーションなど)を仕込まないのがアライの安全に対するポリシーだそうです。

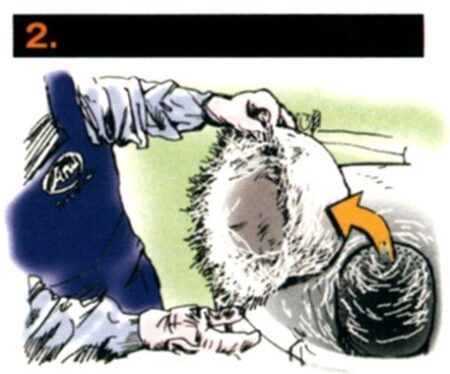

内装つながりで、発泡スチロール製の衝撃吸収体(ライナー)ですが、一体成型されていて、一見、そのままでは帽体に入らないように見えます。実際には、男性が力づく(?)で帽体に押し込むとスッポリと収まるのでした。(かなり力を入れているように見えました)

http://www.araihelmet-europe.com/

また、ライナーは、一体でありながら、衝突時の要求に合わせ、部分ごとに強度を変えてあるという独自のノウハウが込められているそうです。

ヘルメットテスト

主なテスト規格には、JIS(日本)、SNELL、DOT(USA)、ECE(EU)などがあります。またテスト項目には、衝撃吸収テスト、耐貫通性テストの他、あごひも/シールド/チンバー(フルフェイスのあご部)の強度テスト、およびヘルメットが衝撃で脱げてしまわないかを調べるロールオフテストなどがありますが、今回はSNELL規格の耐衝撃性テストについて話題にいたします。

SNELL M2010規格では、ヘルメットを被せた人頭模型(質量はサイズによって異なり3.1~6.1kg)を、最初に3.06mの高さから落とし、同じヘルメットをもう一回、サイズごとに異なる高さ(1.29~2.56m)から落とし、鋼鉄製アンビル(平面状と半球状の2パターン)にぶつけ、その時の衝撃力を測定します。その際、人頭模型に加わる加速度が、どのケースででも275G(M(60cm)サイズは264G、O(62cm)サイズは243G)を超えないことが合格の条件となります。(JIS規格はSNELLの下位互換で、5kgの人頭模型を用い、一回目は2.5m、二回目は1.28m、加速度はどちらも300Gを超えないこととなります)

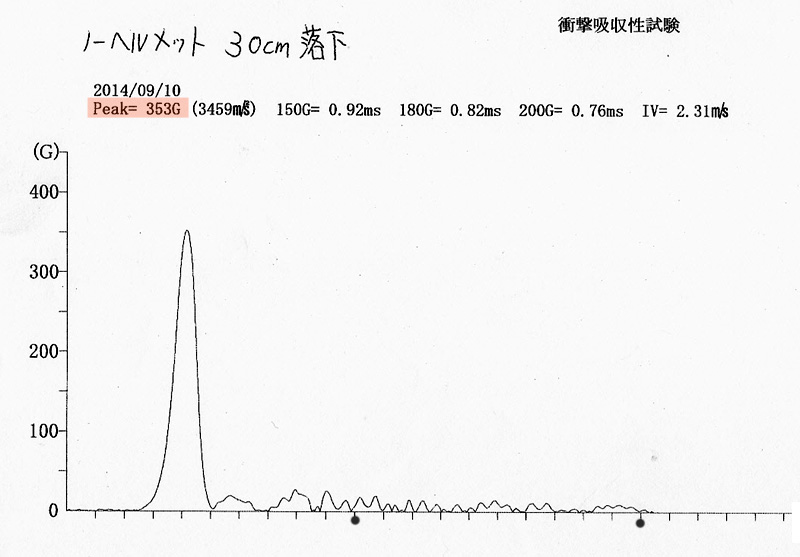

■ノーヘルで人頭模型を30cmの高さから落下させた場合

わずか30cmの位置で353Gがかかっています。(300Gで人体に影響があり、350Gで意識不明、400Gで死亡とされています)

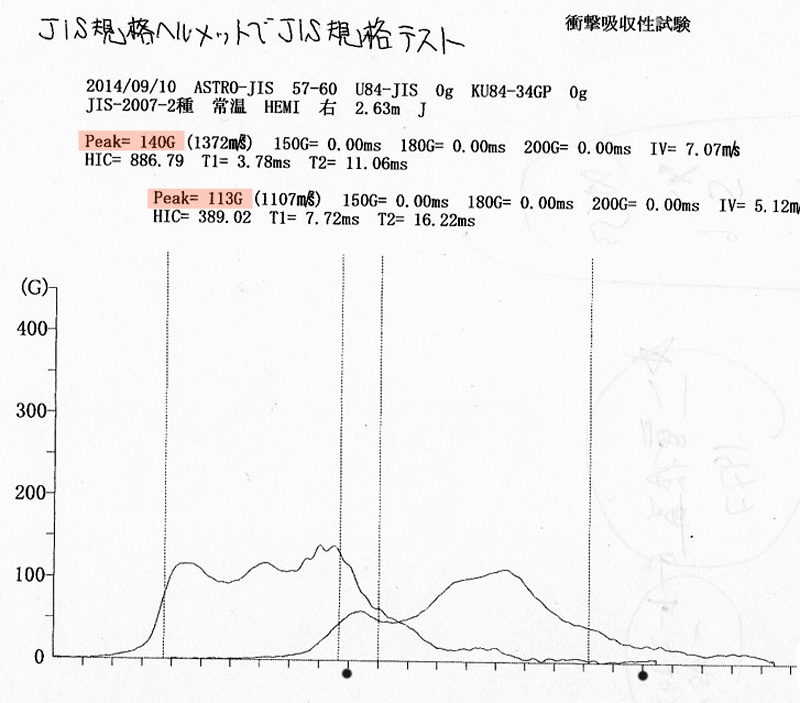

■JIS規格のヘルメットをJIS規格でテストした場合

一回目140G、二回目113Gと余裕で規格(300G)をクリアしています。

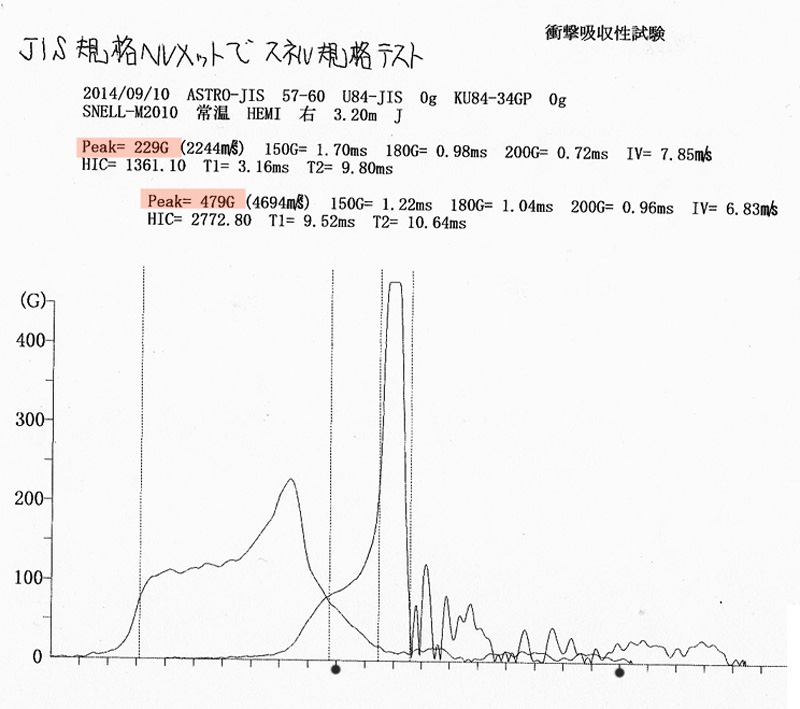

■JIS規格のヘルメットをSNELL規格でテストした場合

一回目は229Gでクリアするも、二回目は479Gと死亡危険レベル。

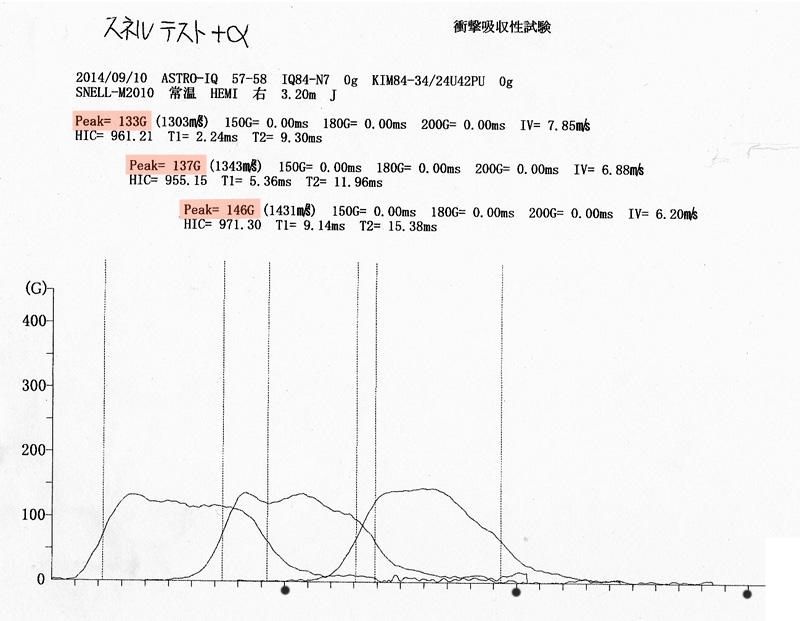

■SNELL規格のヘルメットをSNELL規格の2回+追加の1回でテストした場合

一回目は133G、二回目は137G、三回目は146Gと、3回とも余裕でクリア。素晴らしい!

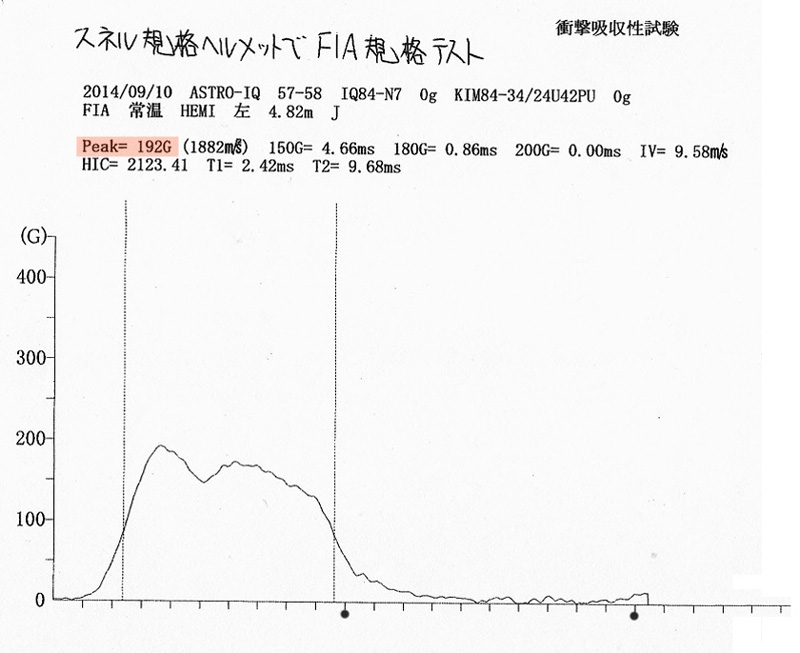

■SNELL規格のヘルメットをFIA規格でテストした場合

FIA規格というのはF1用ヘルメットに適用されるFIA-8860規格のことで、誰でも購入できる市販ヘルメットでも(少なくとも耐衝撃性は)クリアできますよ、というデモンストレーションの意図で行われたものです。192Gと出ていますが、規格が不明なので詳細はコメントできません。あしからず。

安全規格の両巨頭といえるSNELLとECEに関しては、衝撃吸収に対する考え方の違いがあり、SNELLを通すには硬い帽体に柔らかいライナーの組み合わせが、ECE対策には、帽体自体が変形することで衝撃を受け止める柔らかい帽体と硬いライナーの組み合わせが有効とか。それゆえ、SNELLをターゲットにしたメーカーはFRP製帽体を、ECEの場合はポリカーボネート製帽体を採用する傾向にあるそうです。(ヨーロッパのヘルメットメーカーにポリカ帽体が多い理由)

なお、SNELLがM2005からM2010に改訂される際、ECE(およびDOT)規格を包含したため、規格の内容が大きく変わり、M2005規格を通ったヘルメットでM2010を通すことは不可能であるほか、逆にM2010規格を通ったヘルメットでもM2005を通すことも不可能になったそうです。

また、FIA-8860規格では帽体はカーボン製であることを要求していますが、アライ的にはFRP帽体でも規格を十分クリアできるので、使い慣れたFRPで行きたかった・・・むしろヘルメット帽体には、一気に割れる可能性のあるカーボンよりも粘りのあるFRPの方が特性的に向いているとすら考えていた、とのこと。しかし、FIAは、F1でカーボンモノコックシャーシが使用されるようになってから死亡事故が圧倒的に少なくなったという歴史的事実より、カーボンに絶対の信頼を抱いており、FRPの採用は許されなかったとのこと。

ヘルメットのメンテナンス

こんなメンテナンス台が公式グッズとしてあります。

こんな感じで使います。

ヘルメットのメンテナンスについて、あまり書けることはありませんが、シールドの着け外しの練習はして損はないことは強調しておきます。最新のバイザー・システムでは、慣れるとワンアクションで取り外し、取付できるようになります。バイザーの脱着をスパッと一発で決められるようになるまで、練習あるのみです。(シールドのスムーズな着け外しには、ヘルメット購入時に付いてくるシリコンオイルは有効です)

メンテ情報代わりにいくつか余談を書いておきましょう。

アライの講師の方は、しばしば、「アライのヘルメットは昔のと帽体形状が変わったの?きつく感じられるようになったのだけれど・・・」と聞かれることがあるそうです。これ対する回答ですが、一貫して形状の変更はしていないそうです。実は頭骸骨は大人になっても、わずかながらも成長を続けているそうで、それできつく感じるようになる場合があるとか。(仮に頭径が3mm大きくなれば、頭周りで約1cm近く大きくなり、ヘルメットのサイズが変わる可能性もありそうですね)

もう一点。これは私が当日、質問したことです。「株式会社アライヘルメットとして、ヘルメットに耐用年数を設定していますか?あるとすれば何年ですか?」その回答をここに書いていいのでしょうか・・・私は自分のヘルメットをもう10年は使っていますが、不安はありません。

最後に・・・講師の方がいみじくもこうおっしゃっておりました。「私がアライに入社した頃は、アライのヘルメットはお金のない若者が買うヘルメットで、お金に余裕のある中高年の人たちはベルやAGVを被っておられたが、今では・・・」

>アライのヘルメットはお金のない若者が買うヘルメットで…<

私が若者だったときは、イトー〇ーカ堂のカー用品売場で買ったマル〇ンのフルフェイスを被っていました。(規格より値段優先で!)

何度も危ない目に遭いましたが、今思うと恐ろしいです。