3Dプリンターによる旧車パーツのリプロダクションという世界的な潮流に追従すべく、リバースエンジニアリングを模索中・・・

キーエンスIM-8000 シリーズ

「画像寸法測定器」といわれる装置です。

実のところ、「ポルシェが入手困難な旧車部品の供給に3Dプリンタを活用する」という記事から、大いに刺激を受けています。(大きく出てみました(笑))

|

ポルシェは「ポルシェ・クラシック」なる部署を有しており、そこでは5万2,000点以上ものクラシックカー向けパーツが在庫されているとか。 最近、パーツの少量生産に3Dプリンタが活用され始めていて・・・金属部品には「SLM(Selective Laser Melting レーザー溶融法)」が、

樹脂部品には「SLS(Selective Laser Sintering レーザー焼結法)」が使われています。

3Dプリンターでは、旧車パーツの少量再生産のみならず、最新・最高峰モデルの「911 GT2 RS」用ピストンの製造も行われているとのことです。

|

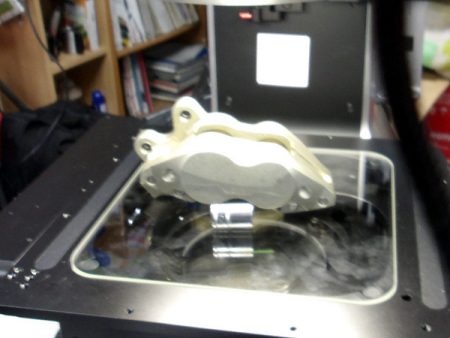

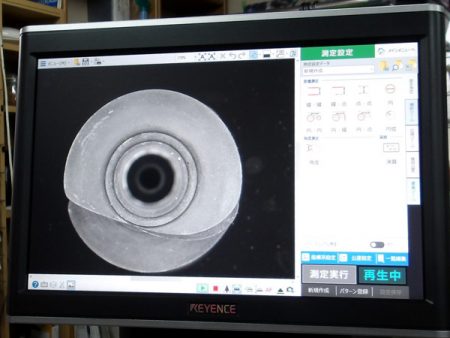

テストピースをベッドに乗せてスキャン!

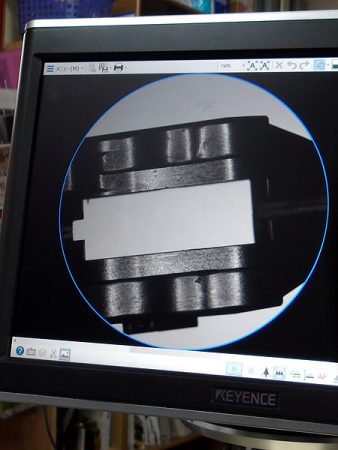

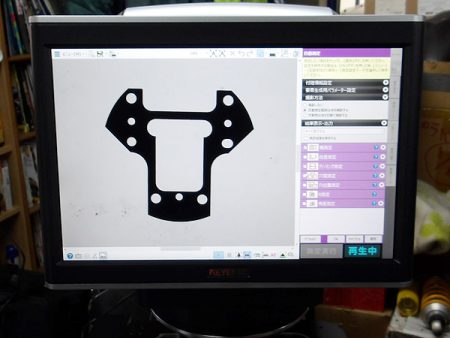

こんな感じで平面図が撮影されます。

各部の寸法が高い精度で得られます。

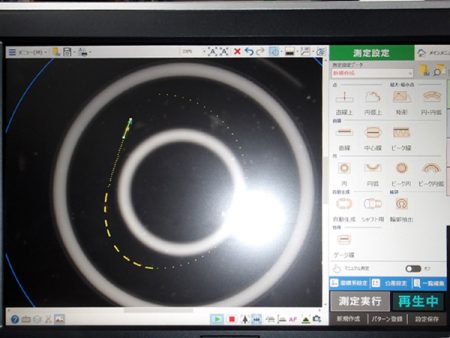

あらかじめ登録してある設計寸法と実製品との誤差を比較できます。製造現場では、製品が公差内に収まっているかの検査に使用されているとのこと。

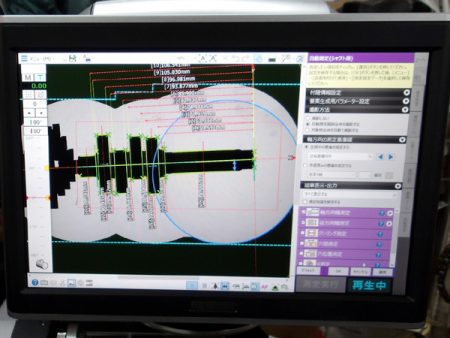

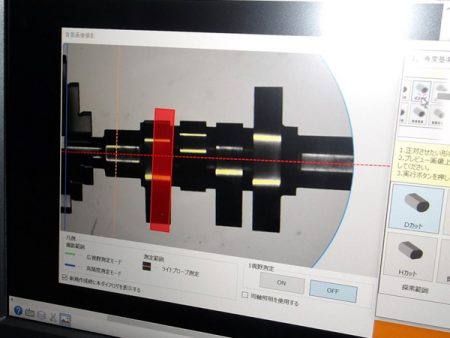

オプションのチャック台を使って、軸モノを回転させながら撮影することもできます。

なんと恐ろしいことにベベルのカム山はカムシャフトと垂直ではないことが判明しました(笑)

カムプロファイルを調べるには、カムを立てて撮影することになります。

プロファイルが分かるのは、一番手間のカム山のみ。

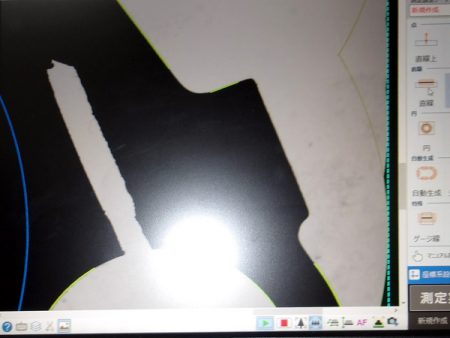

なんとなくトップブリッジなんかも台に乗せてみました。

このあたりの加工精度はこんなもので・・・

さすがにフォークが刺さる穴は真円です。表面に見えるガタツキは塗膜でしょう・・・

もちろん、この計測機械も万能ではなく、ブレーキキャリパーあたりになると測定に不向きな形状です。(次に紹介する「三次元測定機」向きとなります)